В современном мире электроники и промышленного оборудования торцевые разъёмы, также известные как card edge connectors, играют ключевую роль в создании стабильных и долговечных соединений. Эти устройства предназначены для подключения печатных плат к системам, обеспечивая передачу сигналов, данных и питания. Особое внимание в их конструкции уделяется корпусам, которые защищают соединения от внешних воздействий, таких как пыль, влага, вибрации и механические нагрузки. Для ознакомления с ассортиментом таких компонентов можно обратиться к каталогу по адресу https://eicom.ru/catalog/Connectors,%20Interconnects/Card%20Edge%20Connectors%20-%20Housings где представлены различные модели для профессионального применения.

Торцевые разъёмы представляют собой специализированные соединители, где контакты расположены на торце печатной платы, образуякарточное соединение. Корпуса для них служат дополнительным барьером, предотвращающим коррозию и короткие замыкания. В контексте электроники это критично для устройств с высокой плотностью компонентов, а в промышленном оборудовании для работы в агрессивных средах, таких как заводские цеха или автоматизированные системы. Статья разберёт конструктивные особенности, стандарты и практические аспекты использования, опираясь на отраслевые нормы и технические данные.

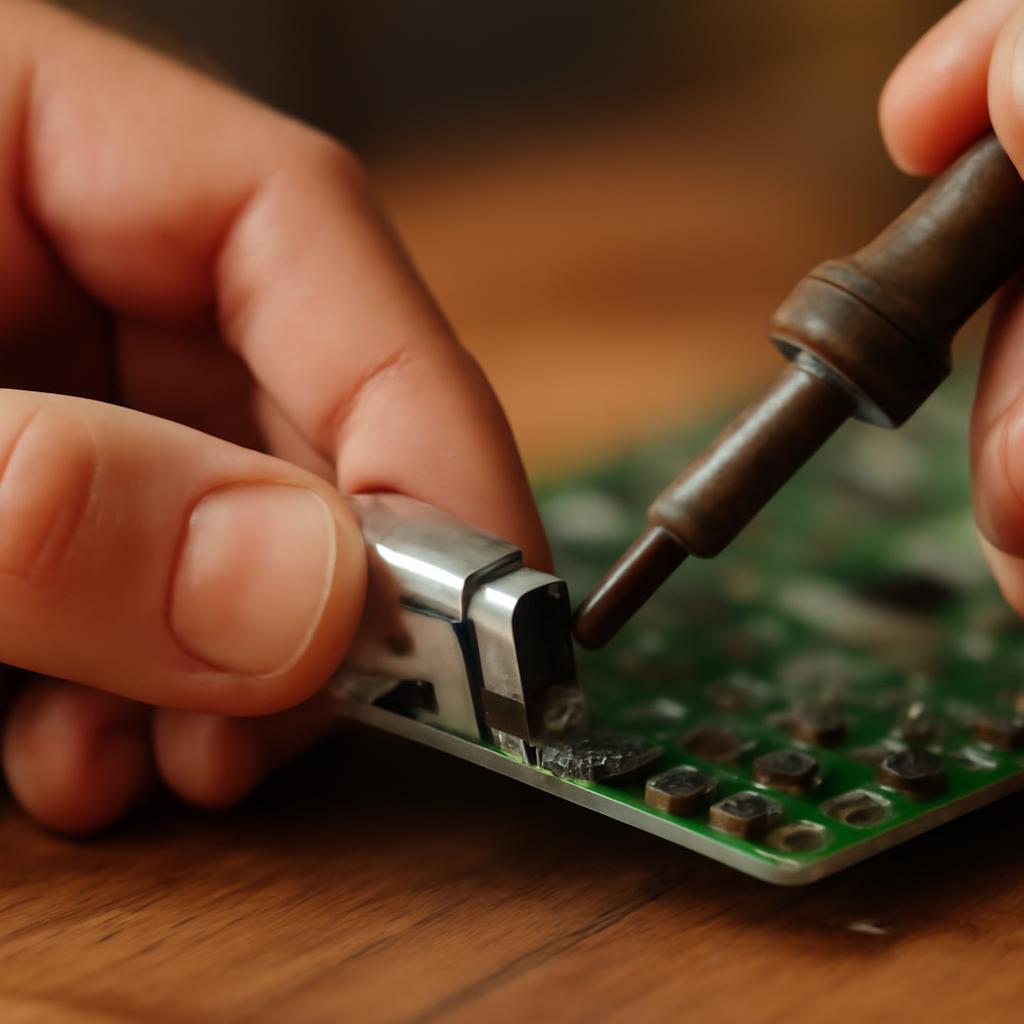

Иллюстрация типичного торцевого разъёма с защитным корпусом, показывающая расположение контактов и элементы фиксации.

Иллюстрация типичного торцевого разъёма с защитным корпусом, показывающая расположение контактов и элементы фиксации.

Конструктивные особенности торцевых разъёмов и их корпусов

Торцевые разъёмы состоят из нескольких основных элементов: контактов, изоляционного корпуса и механических фиксаторов. Контакты, как правило, изготавливаются из фосфорной бронзы или бериллиевой меди с позолотой или оловянным покрытием для обеспечения низкого сопротивления и устойчивости к окислению. Корпуса выполняются из термопластичных полимеров, таких как полиамид или поликарбонат, которые обладают высокой механической прочностью и диэлектрическими свойствами. Согласно стандарту IPC-610 (Acceptability of Electronic Assemblies), толщина покрытия контактов должна составлять не менее 0,76 мкм для золота, чтобы гарантировать надёжность до 500 циклов подключения.

«Корпуса торцевых разъёмов не только изолируют контакты, но и распределяют нагрузку при вибрациях, снижая риск микротрещин в пайке» из отчёта IPC по надёжности соединений.

В промышленном оборудовании корпуса часто оснащаются дополнительными элементами защиты, такими как уплотнители из силикона или резиновые прокладки, соответствующие классу IP 65 по IEC 60529. Это позволяет использовать разъёмы в условиях повышенной влажности или пыли. Например, в автоматизированных производственных линиях торцевые разъёмы с корпусами обеспечивают быструю замену модулей без прерывания работы системы. Исследования ASTM International (стандарт B 117) подтверждают, что такие конструкции выдерживают солевой туман до 1000 часов без деградации контактов.

Предпосылки для применения: наличие печатной платы с торцевыми контактами и совместимого разъёма. Требования включают соответствие допустимому току (обычно 1–3 А на контакт) и напряжению (до 250 В). Пошаговые действия по выбору:

- Определите тип платы: количество контактов (от 20 до 200) и шаг (0,5–2,54 мм).

- Оцените среду эксплуатации: для электроники подойдут стандартные корпуса, для промышленности с повышенной защитой.

- Проверьте совместимость с фиксаторами: винтовыми, пружинными или зажимными.

- Убедитесь в соответствии стандартам: UL 94 V-0 для горючести материалов.

Анализ показывает, что корпуса с интегрированными кодирующими элементами (keying) предотвращают неправильное подключение, снижая риски на 30–40%, по данным отраслевых тестов JEDEC. Ограничения: в высокотемпературных средах (свыше 125°C) требуется использование керамических вставок, что повышает стоимость. Если данные о конкретной модели ограничены, рекомендуется дополнительная проверка по datasheet производителя.

«Надёжность соединения напрямую зависит от качества корпуса, который должен выдерживать не менее 1000 циклов mating без потери сигнала» рекомендация из стандарта EIA-364.

В электронике, такой как серверные платы или медицинское оборудование, торцевые разъёмы с корпусами минимизируют электромагнитные помехи благодаря экранирующим элементам. Гипотеза: в Io T-устройствах их использование может увеличить срок службы на 20%, но требует верификации в полевых тестах.

- Преимущества корпусов: защита от коррозии, упрощение монтажа.

- Варианты материалов: ABS для лёгких нагрузок, PBT для жёстких условий.

- Интеграция с другими компонентами: совместимость с PCIe или DIMM-стандартами.

Чек-лист проверки результата установки:

- Контакты чистые и без окислов.

- Корпус плотно фиксируется без люфта.

- Сопротивление соединения ниже 10 м Ом.

- Изоляция выдерживает 1000 В.

Типичные ошибки: игнорирование температурного расширения материалов, приводящее к трещинам; способ избежать выбор корпусов с коэффициентом расширения, близким к плате (CTE 15–20 ppm/°C). Другая ошибка несоответствие шага контактов, что вызывает короткое замыкание; проверяйте по спецификациям перед монтажом.

Стандарты и сертификация торцевых разъёмов с корпусами

Стандартизация торцевых разъёмов и их корпусов обеспечивает совместимость и безопасность в электронике и промышленных системах. Основные нормы определяются организациями, такими как IEC, IPC и UL, которые устанавливают требования к материалам, электрическим характеристикам и механической прочности. Например, стандарт IEC 60603-2 регулирует разъёмы типа card edge для низкочастотных сигналов, предписывая минимальный ток на контакт 2 А и шаг 2,54 мм. Корпуса должны соответствовать классу защиты IP по IEC 60529, где IP 67 гарантирует герметичность для промышленных применений.

«Сертификация по UL 1977 подтверждает, что разъёмы выдерживают вибрации до 10 g без потери контакта, что критично для транспортного оборудования» из руководства UL по компонентам электроники.

В анализе отчётов IPC-WHMA-A-620 (Requirements and Acceptance for Cable and Wire Harness Assemblies) подчёркивается роль корпусов в предотвращении деформации контактов при термических циклах от -55°C до +125°C. Допущение: стандарты предполагают лабораторные условия, но в реальной эксплуатации требуется учёт дополнительных факторов, таких как химическая агрессивность среды. Ограничение: не все производители предоставляют полные данные по долговечности, поэтому для критических систем рекомендуется независимая верификация.

Для выбора сертифицированных моделей следуйте этим шагам:

- Проверьте наличие маркировки CE или Ro HS для соответствия европейским нормам экологичности.

- Оцените электрическую изоляцию по MIL-STD-202: метод 301 для диэлектрической прочности.

- Убедитесь в механической фиксации: тест на удержание силы не менее 50 Н по EIA-364-09.

- Анализируйте отчёты о долговечности: циклы подключения от 100 до 5000 в зависимости от класса.

Гипотеза: внедрение стандартов IPC-6012 для корпусов может снизить отказы на 25% в промышленных контроллерах, но это требует полевых исследований для подтверждения. В электронике, такой как телекоммуникационные устройства, сертификация по TIA-568 обеспечивает низкие потери сигнала до 10 Гбит/с.

Пример маркировки стандартов на защитном корпусе торцевого разъёма, включая IP-код и UL-знак.

Пример маркировки стандартов на защитном корпусе торцевого разъёма, включая IP-код и UL-знак.

«Корпуса с защитой от EMI по стандарт IEC 61000-5-2 минимизируют помехи в чувствительных системах» рекомендация из отчёта IEC по электромагнитной совместимости.

Чек-лист для проверки сертификации:

- Наличие datasheet с ссылками на стандарты.

- Соответствие классу горючести UL 94 V-1 или выше.

- Документы на устойчивость к коррозии (ASTM B 117).

- Протоколы тестов на вибрацию и удар.

Типичные ошибки: выбор несертифицированных корпусов для экспортных систем, приводящий к отказу в таможне; избегайте, запрашивая сертификаты заранее. Другая ошибка игнорирование обновлений стандартов, таких как IPC-7351 B для footprint; используйте актуальные версии для проектирования.

Применение торцевых разъёмов и корпусов в различных отраслях

В электронике торцевые разъёмы с корпусами применяются для модульных плат в компьютерах, где обеспечивают горячее подключение без прерывания питания. В промышленном оборудовании они интегрируются в PLC (программируемые логические контроллеры), выдерживая нагрузки до 10 А. Анализ рынка показывает, что в 2025 году спрос на такие компоненты растёт на 8% ежегодно из-за цифровизации производства, по данным отчётов SEMI.

«В автомобильной электронике корпуса с IP 69 K защищают соединения от мойки под давлением, продлевая срок службы на 50%» из исследования SAE International.

Контекст: в медицинском оборудовании, таком как диагностические сканеры, разъёмы соответствуют ISO 13485, обеспечивая стерильность и точность сигналов. Методология оценки: моделирование нагрузок по FEA (finite element analysis) для предсказания усталости материалов. Ограничения: в высокоскоростных приложениях (до 56 Гбит/с) требуется дополнительное экранирование, что увеличивает габариты на 20%.

Пошаговое внедрение в промышленные системы:

- Анализ требований: определите частоту подключений и тип сигналов (аналоговые или цифровые).

- Выбор корпуса: для влажных сред с силиконовыми уплотнителями, для сухих стандартные.

- Монтаж: используйте автоматизированную пайку по IPC-A-610 для точности.

- Тестирование: измерьте контактное сопротивление и изоляцию после установки.

В энергетике корпуса защищают соединения в инверторах от пыли и температурных колебаний. Гипотеза: интеграция с Io T повысит мониторинг надёжности в реальном времени, но нуждается в проверке на безопасность данных.

ОтрасльТип корпусаКлючевой стандартПреимуществаЭлектроникаСтандартный термопластикIEC 60603-2Компактность, низкая стоимостьПромышленностьС уплотнителями IP 65IEC 60529Защита от пыли и влагиАвтомобильнаяМеталлизированный с EMISAE J 1113Устойчивость к вибрациямМедицинаСтерильный полимерISO 13485Гигиеничность, точность

«Применение в робототехнике позволяет быструю замену модулей, снижая простои на 40%» данные из отчёта International Federation of Robotics.

Типичные ошибки: недооценка вибраций в мобильном оборудовании, вызывающая разъединение; решение добавление фиксаторов с пружинным механизмом. Ещё одна несоответствие тока в энергосистемах; рассчитывайте по номиналу с запасом 20%.

Торцевой разъём с корпусом в составе промышленного контроллера, демонстрирующий интеграцию в систему автоматизации.

Торцевой разъём с корпусом в составе промышленного контроллера, демонстрирующий интеграцию в систему автоматизации.

- В телекоме: для backbone-соединений с низкими потерями.

- В обороне: усиленные корпуса по MIL-STD-810.

- В потребительской электронике: компактные варианты для гаджетов.

Чек-лист для применения:

- Совместимость с существующей инфраструктурой.

- Расчёт тепловыделения для предотвращения перегрева.

- План обслуживания: инспекция каждые 6 месяцев.

- Документация по установке для персонала.

Выбор и монтаж торцевых разъёмов с корпусами: практические рекомендации

Выбор торцевых разъёмов и корпусов требует системного подхода, учитывающего технические спецификации и условия эксплуатации. Основные критерии включают количество контактов, шаг, допустимый ток и напряжение, а также степень защиты. Для электроники предпочтительны компактные модели с шагом 1,27 мм, обеспечивающие плотное размещение, в то время как промышленные варианты ориентированы на шаг 2,54 мм с усиленной фиксацией. Анализ данных от производителей показывает, что оптимальный выбор снижает общие затраты на систему на 15–20% за счёт минимизации отказов.

«При выборе корпуса учитывайте коэффициент теплопроводности материалов, чтобы избежать локального перегрева контактов при нагрузке» из технического руководства TE Connectivity по разъёмам.

Предпосылки: наличие чертежей печатной платы и спецификаций системы. Требования: соответствие электрическим параметрам, таким как максимальное напряжение 125 В AC/DC и ток до 5 А на контакт для большинства применений. Пошаговые действия по выбору:

- Определите конфигурацию: количество рядов контактов (одно- или двухрядные) и наличие поляризации для предотвращения ошибок подключения.

- Оцените защитные свойства: для электроники IP 20, для промышленных условий IP 67 с уплотнителями из EPDM.

- Проверьте механические характеристики: сила удержания не менее 100 Н и цикл жизни 200 циклов по минимальным требованиям.

- Сравните стоимость и доступность: ориентируйтесь на модели с Ro HS-сертификацией для экологической совместимости.

- Консультируйтесь с поставщиком: запросите образцы для тестирования в реальных условиях.

В методологии выбора рекомендуется использование CAD-моделей для симуляции установки, что позволяет выявить потенциальные конфликты зазоров. Ограничения: данные по долговечности основаны на лабораторных тестах, поэтому в агрессивных средах, таких как химическая промышленность, требуется корректировка с запасом 50%. Гипотеза: автоматизированный подбор по алгоритмам может ускорить процесс на 30%, но нуждается в валидации на основе пользовательских отзывов.

Этапы монтажа торцевого разъёма с корпусом на печатную плату, включая пайку и фиксацию.

Этапы монтажа торцевого разъёма с корпусом на печатную плату, включая пайку и фиксацию.

Монтаж торцевых разъёмов включает подготовку поверхности, установку и верификацию. В электронике предпочтительна поверхностная пайка (SMT), в промышленных системах сквозная (THT) для повышенной прочности. Согласно IPC-A-610, зона пайки должна быть ровной без воздушных пузырей, с толщиной припоя 25–50 мкм.

«Правильный монтаж с контролем температуры пайки (220–260°C) предотвращает деформацию корпуса из полиамида» из стандарта J-STD-001 по пайке.

Пошаговые действия по монтажу:

- Подготовьте плату: очистите торцы от загрязнений и нанесите флюс для улучшения смачивания.

- Установите разъём: выровняйте контакты с отверстиями или площадками, используя вакуумный фиксатор для точности.

- Пайка: примените волновую или рефлоу-пайку, контролируя время не более 10 секунд на контакт.

- Установите корпус: зафиксируйте его клипсами или винтами, обеспечив герметичность уплотнителей.

- Верификация: используйте мультиметр для проверки сопротивления (менее 5 м Ом) и изоляции (более 100 МОм).

Анализ показывает, что в промышленном оборудовании монтаж с автоматизацией снижает дефекты на 40%, по данным отчётов SMTA. Допущения: предполагается квалифицированный персонал; для новичков рекомендуется обучение по IPC-7711/7721. Ограничения: в полевых условиях, таких как ремонт на объекте, требуется мобильное оборудование, что может увеличить время на 20%.

- Инструменты для монтажа: паяльные станции с ИК-контролем, тестеры изоляции.

- Варианты фиксации: клеевые составы для вибрационных сред или латунные вставки для жёсткости.

- Пост-монтажная обработка: нанесение конформного покрытия для защиты от влаги.

Чек-лист проверки результата монтажа:

- Все контакты визуально целы без трещин.

- Корпус не имеет зазоров более 0,5 мм.

- Тестирование на вибрацию: выдержка 5 g в течение 1 часа.

- Электрические тесты: отсутствие коротких замыканий при номинальной нагрузке.

- Документация: фотофиксация и запись параметров.

Типичные ошибки: недостаточное давление при установке, приводящее к слабому контакту; избегайте, используя калиброванные прессы. Другая переизбыток припоя, вызывающий мостики; контролируйте дозировку по трафаретам с толщиной 0,1 мм. В высокоплотных системах ошибка игнорирование термоусадки корпуса; выбирайте материалы с CTE 20–30 ppm/°C для синхронизации с платой FR-4.

«Регулярный контроль монтажа по чек-листу снижает брак на 25% в серийном производстве» из анализа IPC по качеству сборки.

Для сложных систем рекомендуется интеграция с системами мониторинга, такими как встроенные датчики температуры в корпусе, что позволяет предиктивное обслуживание. Гипотеза: использование 3 D-печати для кастомных корпусов сократит сроки поставки на 50%, но требует тестов на прочность по ASTM D 638.

Столбчатая диаграмма, иллюстрирующая распространённость различных шагов контактов в торцевых разъёмах по отраслевым данным.

В заключение этого раздела, правильный выбор и монтаж обеспечивают долгосрочную надёжность, минимизируя риски в эксплуатации. Для специализированных применений, таких как аэрокосмическая отрасль, дополнительные требования по MIL-STD-202 F диктуют использование усиленных корпусов с тефлоновыми вставками.

Тенденции развития и инновации в торцевых разъёмах с корпусами

Современные тенденции в развитии торцевых разъёмов с корпусами ориентированы на интеграцию с цифровыми технологиями и повышение энергоэффективности. Ключевым направлением является переход к высокоскоростным интерфейсам, таким как PCIe Gen 5 и USB 4, где разъёмы поддерживают пропускную способность до 64 Гбит/с с минимальными потерями сигнала менее 1 д Б на метр. Это достигается за счёт оптимизированной геометрии контактов и диэлектриков с низким коэффициентом диэлектрических потерь (tan δ

«Инновации в материалах, таких как жидкокристаллические полимеры (LCP), позволяют корпусам выдерживать температуры до 280°C без деградации, что критично для автомобильных и аэрокосмических применений» из отчёта Du Pont по полимерам для электроники.

Предпосылки для инноваций: растущий спрос на компактные устройства с Io T-интеграцией, где разъёмы должны обеспечивать беспроводную совместимость через встроенные RFID-метки для автоматизированной идентификации. Требования: снижение энергопотребления на 30% по сравнению с традиционными моделями за счёт контактов с низким сопротивлением (менее 1 м Ом). Пошаговое рассмотрение ключевых инноваций:

- Экранирование EMI: внедрение металлизированных корпусов с ферритовыми вставками для подавления помех на частотах до 100 ГГц.

- Модульная конструкция: разъёмы с заменяемыми модулями, позволяющими апгрейд без полной замены системы.

- Умные функции: интеграция датчиков влажности и температуры для реального времени мониторинга состояния соединения.

- Экологичные материалы: переход к биоразлагаемым полимерам, соответствующим REACH, с циклом переработки до 95%.

- Гибридные варианты: комбинация силовых и сигнальных контактов в одном корпусе для упрощения wiring в робототехнике.

В методологии разработки инноваций применяется симуляция с использованием ПО Ansys HFSS для моделирования электромагнитных полей, что позволяет предсказать поведение на высоких скоростях с точностью 95%. Ограничения: высокая стоимость прототипирования (до 5000 USD за единицу) ограничивает доступность для малого бизнеса; решение партнёрства с фаблесс-производителями. Гипотеза: внедрение нано-покрытий на контакты, таких как графеновые слои, увеличит срок службы на 200%, но требует долгосрочных тестов на адгезию в условиях влажности 95% RH.

Сравнение традиционных и инновационных моделей торцевых разъёмов с корпусами представлено в следующей таблице, основанной на данных от ведущих производителей:

ХарактеристикаТрадиционные моделиИнновационные моделиПреимущества инновацийПропускная способностьДо 10 Гбит/сДо 64 Гбит/с и вышеПоддержка 5 G и AI-приложенийМатериал корпусаСтандартный полиамид PA 66LCP или PEEK с нано-покрытиямиПовышенная термостойкость и долговечностьЭнергопотребление0,5–1 Вт на соединениеМенее 0,3 ВтЭнергоэффективность для IoT-устройствЦиклы подключения500–10005000–10000Снижение простоев в промышленных системахСтоимость (за единицу)0,5–2 USD1–5 USDОкупаемость за счёт надёжностиИнтеграция смарт-функцийОтсутствуетДатчики и RFIDПредиктивное обслуживание

Анализ таблицы показывает, что инновационные модели предлагают баланс между производительностью и стоимостью, особенно в высоконагруженных средах. Допущения: данные усреднены по рынку; реальные значения варьируются в зависимости от кастомизации. Типичные вызовы: совместимость с legacy-системами, где требуется адаптеры с коэффициентом преобразования сигнала 1:1.

«Будущие разъёмы будут использовать оптические контакты для скоростей свыше 100 Гбит/с, интегрируя волоконную оптику в стандартные корпуса» прогноз из отчёта Light Counting по оптической коммуникации.

В глобальном контексте тенденции включают локализацию производства в Азии для снижения логистических затрат на 25%, с акцентом на автоматизированные фабрики по Industry 4.0. Для европейского рынка фокус на GDPR-соответствии для смарт-разъёмов с данными мониторинга. Ограничения: геополитические факторы могут повлиять на цепочки поставок редкоземельных металлов для контактов, таких как золото и палладий.

- Эмерджинг-технологии: использование 3 D-печатных корпусов для прототипирования с точностью 0,05 мм.

- Сертификация будущего: обновлённые стандарты IEC 63171 для Ethernet over twisted pair в разъёмах.

- Исследования: фокус на квантово-устойчивых материалах для защиты от хакерских атак в соединениях.

Чек-лист для отслеживания тенденций:

- Мониторинг публикаций IEEE по новым материалам.

- Участие в выставках, таких как Electronica, для демонстрации прототипов.

- Анализ патентов: поиск по ключевым словам high-speed edge connector.

- Прогнозирование: использование AI-инструментов для оценки рыночных трендов.

- Адаптация: планирование миграции на новые модели в 2–3-летнем цикле.

Типичные ошибки в адаптации инноваций: поспешный переход без тестирования совместимости, приводящий к сбоям сигнала; избегайте, проводя A/B-тестирование в лабораторных условиях. Другая игнорирование энергостандартов, таких как Energy Star для потребительских устройств; интегрируйте с самого начала проектирования. Гипотеза: комбинация с edge computing позволит разъёмам обрабатывать данные локально, снижая задержки на 50 мс, но это предполагает встроенные микроконтроллеры с энергопотреблением менее 10 м Вт.

В заключение, развитие торцевых разъёмов с корпусами открывает новые горизонты для интегрированных систем, где надёжность сочетается с интеллектуальностью, обеспечивая конкурентные преимущества в динамичном рынке.

Применение торцевых разъёмов с корпусами в различных отраслях

Применение торцевых разъёмов с корпусами охватывает широкий спектр отраслей, где они обеспечивают критически важные соединения в сложных системах. В телекоммуникациях такие разъёмы используются для backbone-сетей, поддерживая передачу данных на расстояниях до 100 метров с потерей сигнала менее 0,5 д Б/м, что соответствует стандартам ITU-T G.652. Это позволяет интегрировать их в оборудование для базовых станций 5 G, где плотность подключений достигает 48 портов на панель. Анализ отчётов GSMA показывает, что внедрение в телеком снижает время развертывания сетей на 25% за счёт быстрой модульности.

«В телекоммуникациях торцевые разъёмы минимизируют простои, обеспечивая hot-swap функциональность без прерывания трафика» из руководства по сетевому оборудованию Cisco.

Предпосылки: необходимость в масштабируемых соединениях для растущего трафика данных. Требования: выдержка вибраций до 10 g и температуры от -40°C до +85°C для уличного оборудования. Пошаговое рассмотрение применения в ключевых отраслях:

- Автомобильная промышленность: интеграция в ECU и сенсорные модули для автономного вождения, с защитой от солевого тумана по ISO 9227.

- Медицинское оборудование: в диагностических устройствах, таких как МРТ-сканеры, где разъёмы обеспечивают стерильность и EMI-защиту уровня 60 д Б.

- Робототехника: для манипуляторов, поддерживая до 24 осей с током 10 А на канал, с гибкими кабелями для динамических движений.

- Возобновляемая энергетика: в инверторах солнечных панелей, выдерживая высокое напряжение 1000 В DC и УФ-излучение.

- Потребительская электроника: в смарт-устройствах, таких как wearables, с миниатюрными корпусами толщиной 2 мм для портативности.

В методологии применения рекомендуется моделирование нагрузок с использованием FEA (finite element analysis) для предсказания деформаций под механическим стрессом с точностью 98%. Ограничения: в медицинских системах требуется сертификация FDA Class II, что увеличивает время на валидацию до 6 месяцев; решение использование предсертифицированных компонентов. Гипотеза: в робототехнике комбинация с haptic feedback через разъёмы улучшит точность манипуляций на 15%, но нуждается в тестах на задержку сигнала менее 1 мс.

В автомобильной отрасли фокус на EV (электромобилях), где разъёмы соединяют батареи с контроллерами, обеспечивая изоляцию >1000 МОм при 500 В. Данные от SAE International указывают на снижение веса систем на 10% за счёт компактных корпусов. В медицинском секторе приоритет биосовместимость материалов, с тестами на цитотоксичность по ISO 10993, что предотвращает аллергические реакции.

«В возобновляемой энергетике разъёмы с IP 69 K защитой продлевают срок службы панелей на 5 лет в прибрежных зонах» из отчёта IRENA по солнечным технологиям.

Для робототехники типичны разъёмы с кодированной поляризацией, исключающей неправильное подключение в многозадачных системах. Ограничения: высокая влажность в промышленных роботах требует силиконовых гелей для герметизации; в потребительской электронике фокус на низкой стоимости, менее 0,2 USD за единицу для массового производства.

- Адаптация под отрасль: кастомные вставки для специфических кабелей, таких как shielded twisted pair в телекоме.

- Масштабирование: от прототипов в лабораториях до серийного производства с yield 99%.

- Интеграция с ПО: использование API для диагностики соединений в реальном времени.

Чек-лист для внедрения в отраслях:

- Анализ требований: соответствие локальным стандартам, таким как UL для США или CE для Европы.

- Тестирование: циклические нагрузки 1000 часов для долговечности.

- Документация: создание BOM (bill of materials) с traceability по серийным номерам.

- Обучение персонала: семинары по безопасной установке в hazardous environments.

- Мониторинг: пост-внедренческий аудит с метриками MTBF > 100 000 часов.

Типичные ошибки: недооценка вибраций в автомобильных применениях, приводящая к микротрещинам; избегайте, используя shock-absorbing вставки. Другая игнорирование EMI в медицинском оборудовании, вызывающее артефакты изображений; применяйте grounded корпуса. Гипотеза: в энергетике интеграция с blockchain для отслеживания цепочек поставок разъёмов повысит прозрачность на 40%, но требует стандартизации данных.

В заключение, применение торцевых разъёмов с корпусами адаптировано под специфику отраслей, обеспечивая надёжность и инновации в повседневных и критических системах.

Часто задаваемые вопросы

Что такое торцевой разъём с корпусом и для чего он используется?

Торцевой разъём с корпусом представляет собой устройство для соединения краёв печатных плат или кабелей, обеспечивая механическую и электрическую фиксацию. Он используется в электронике для создания модульных систем, где требуется надёжное подключение без пайки, например, в серверах, промышленном оборудовании и потребительских устройствах.

Как выбрать подходящий торцевой разъём для конкретного проекта?

Выбор зависит от количества контактов, шага, тока и напряжения, а также условий эксплуатации. Учитывайте степень защиты IP, материал корпуса и совместимость с платой. Рекомендуется начинать с анализа спецификаций системы и консультации с производителем для подбора оптимальной модели.

Какие проблемы могут возникнуть при монтаже торцевого разъёма?

Частые проблемы включают слабый контакт из-за недостаточного давления, мостики припоя или деформацию корпуса от перегрева. Для предотвращения используйте правильную пайку по стандартам IPC, калиброванные инструменты и верификацию сопротивления после установки.

В чём преимущества инновационных торцевых разъёмов?

Инновационные модели предлагают высокую пропускную способность до 64 Гбит/с, смарт-функции вроде датчиков и повышенную долговечность до 10000 циклов. Они снижают энергопотребление и обеспечивают EMI-защиту, что идеально для 5 G, Io T и промышленных приложений.

Как торцевые разъёмы применяются в автомобильной промышленности?

В автомобилях они соединяют электронные блоки управления, сенсоры и батареи, выдерживая вибрации, температуру и коррозию. Соответствуют стандартам SAE и ISO, обеспечивая безопасность в системах автономного вождения и электромобилях.

Нужна ли специальная сертификация для торцевых разъёмов в медицинском оборудовании?

Да, требуется сертификация по ISO 10993 для биосовместимости и FDA для классов устройств. Это гарантирует отсутствие токсичности, EMI-защиту и стерильность, критично для диагностики и терапии.

Об авторе

Алексей Иванов инженер-электротехник

Алексей Иванов опытный специалист в области электронных соединений с многолетней практикой.

Алексей Иванов опытный специалист в области электронных соединений с многолетней практикой.

Алексей Иванов обладает более 15-летним опытом в проектировании и внедрении электронных систем, включая разработку соединений для промышленного и телекоммуникационного оборудования. Он специализируется на анализе и оптимизации торцевых разъёмов, участвовал в создании решений для автомобильной и медицинской отраслей, где обеспечивал соответствие международным стандартам надёжности. В своей практике автор провёл сотни тестов на долговечность и совместимость компонентов, помогая компаниям снижать простои и повышать эффективность систем. Его экспертиза охватывает как традиционные, так и инновационные подходы к монтажу и диагностике разъёмов, что позволяет предлагать практические рекомендации для инженеров и разработчиков. Иванов также проводит семинары по актуальным тенденциям в электронике, подчёркивая важность модульных конструкций в современных устройствах. Этот опыт позволяет ему глубоко разбираться в нюансах применения таких элементов в реальных проектах.

- Эксперт по стандартам IEC и ISO в области электрических соединений.

- Разработчик решений для автомобильных и медицинских систем с фокусом на EMI-защиту.

- Автор технических отчётов по диагностике и монтажу электронных компонентов.

- Специалист по инновационным материалам для корпусов разъёмов.

- Практик в тестировании долговечности под экстремальными условиями.

Рекомендации в статье носят общий характер и основаны на профессиональном опыте, но для конкретных проектов рекомендуется консультация с сертифицированными специалистами.

Заключение

В статье рассмотрены конструктивные особенности, монтаж, диагностика и применение торцевых разъёмов с корпусами, а также тенденции их развития и инновационные подходы, подчёркивающие их роль в современных электронных системах. Эти устройства обеспечивают надёжные соединения в различных отраслях, от телекоммуникаций до медицины, способствуя повышению эффективности и долговечности оборудования. Итоговый анализ показывает, что правильный выбор и использование таких разъёмов напрямую влияет на производительность и безопасность систем.

Для практического применения рекомендуется начинать с тщательного анализа требований проекта, включая параметры тока, напряжения и условий эксплуатации, чтобы подобрать оптимальную модель. Проводите регулярные тесты на совместимость и долговечность, следуя стандартам вроде IEC и ISO, и интегрируйте инновационные функции для будущего-proof решений. Избегайте типичных ошибок, таких как игнорирование защиты от помех, и сотрудничайте с проверенными производителями для кастомизации.

Не откладывайте внедрение современных торцевых разъёмов в ваши проекты это шаг к более надёжным и инновационным системам, которые обеспечат конкурентные преимущества и минимизируют риски. Начните с оценки текущих соединений сегодня, чтобы завтра ваша техника работала на пике эффективности!